垂直俯位的管板件焊接操作技术

作者: 电焊工焊接技术网 抢个沙发

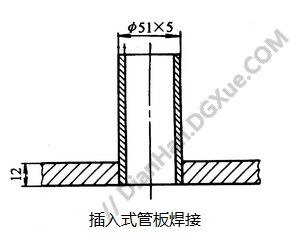

插入式管板试件的焊接

插入式管板试件如上图所示,焊接前需要准备:

- 焊机选用弧焊整流电源ZXG-400一台。

- 焊条选用E4315,直径3.2mm,焊前焊条需经严格烘干。

- 辅助工具:角向磨光机、焊条保温筒、錾子、敲渣锤、钢丝刷、焊缝量尺。

- 焊件管子规格为直径51mm×5mm,长度100mm,材料为20钢;板件规格为100mm×100mm,厚度12mm,材料为Q235-A。

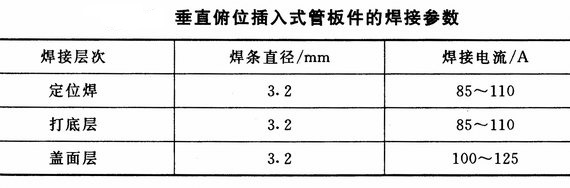

整体的焊接参数如下表所示:

焊接操作

用角向磨光机把试件待焊处20mm以内打磨净,将管子插入钢板中,放在平台上进行定位焊一处,定位焊缝长5~10mm,然后在定位焊缝的对面引弧焊打底层,焊条采用直线运条法向前移动,焊条与平板夹角约为40°~45%焊条与焊接方向,即管子的圆周切线成60°~70°夹角,焊完打底层后用敲渣锤清除焊缝表面的焊渣,再用钢丝刷清扫焊缝表面,用角向磨光机磨去焊缝接头的凸起部分。焊盖面层时焊条与平板的夹角为50°~60°,与焊接方向的夹角为60°,焊条做月牙形摆动,运条时,斜向上焊速度要稍快,斜向下焊速度稍慢。

焊后检验:焊完后用敲渣锤清除焊缝表面的焊渣,用钢丝刷刷干净焊缝表面。然后目测焊缝表面,应圆滑过渡到母材金属。焊缝表面不得有裂纹、咬边、气孔、未熔合、夹渣等。用焊缝量尺测量焊脚尺寸和焊缝凸凹度。然后做相应的无损探伤和金相检验。

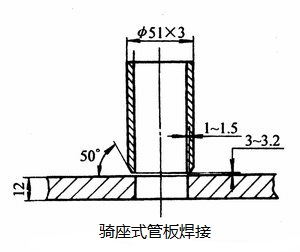

骑座式管板试件的焊接

将管子置于板上,中间留有间隙,管子端头开坡口,要求全焊透,属于单面焊双面成形的焊接方法。试件如下图所示。

焊钳准备工作同上。

试件装配:用角向磨光机将坡口附近20mm以内打磨 净,并将管子端部磨出1~1.5mm的钝边,管子与平板间预留3~3.2mm的根部间隙,可直接用直径为3.2mm的焊芯或焊丝填在中间,定位焊一处,先在间隙的下部钢板上用直击法引弧后迅速将焊条向斜上方拉起,将电弧引至管端使管端的钝边局部熔化,等焊条熔化产生3~4滴熔滴后迅速灭弧,即完成定位焊。

焊接操作

焊接分为打底层和盖面层的焊接,焊接打底层时,先在定位焊缝上引弧,然后移到间隙的下部平板上进行打底,焊条与平板成15°~25°夹角,将焊条向里伸,当听到“扑扑”声即表示已熔穿,在焊条根部可看到一个明亮的熔池,随即灭弧。采用断弧法操作注意每个焊点不要太厚,以便后一个焊点在其上引弧。当焊条只剩下50mm左右时需更换焊条,在更换前收尾时,应将弧坑引向外侧后再熄弧,否则在弧坑处会产生冷缩孔。用角向磨光机磨削弧坑,换上焊条在弧坑处引弧继续焊接,当焊到管子周长的1/3左右时,可将间隙中的填充物拿去,继续焊接。

打底层焊完后用敲渣锤除去焊缝表面的焊渣,用角向磨光机磨平接头,进行盖面层的焊接,用直击法引弧,焊条与平板夹角为40°~45%运条与插人式管板试件的方法相同。

焊后检验:焊后用敲渣锤清除焊缝表面的焊渣,再用钢丝刷清理焊缝表面,目测焊缝表面,焊缝两侧应圆滑过渡到母材金属表面,焊缝表面不允许有裂纹、咬边、未熔合、未焊透、夹渣、气孔、焊瘤等缺陷。并选择一直径为管子内径85%的球,做通球检查,同时做相关的金相检查。

相关文章

- 氩弧焊工艺:小直径管子V形坡口水平转动单面焊双面成形

- 氩弧焊工艺:插入式板管T形接头的垂直俯位焊

- 氩弧焊工艺:薄板V形坡口平焊位置单面焊双面成形

- 手工钨极氩弧焊基本手法操作技术

- 了解手工钨极氩弧焊工艺技术

- 埋弧焊工艺:筒体环缝对接双面埋弧焊

- 大直径厚壁管U形坡口的焊条电弧焊打底埋弧焊盖面的焊接

- 埋弧焊工艺实操:中厚板I形坡口不清根的双面埋弧焊

- 埋弧焊工艺:窄间隙埋弧焊

- 埋弧焊工艺:多丝埋弧焊

- 埋弧焊工艺:角焊缝的埋弧焊工艺(船形焊、平角焊)

- 埋弧焊工艺:对接接头的单面焊接

- 埋弧焊工艺:对接接头的双面焊接

- 焊条电弧焊常见缺陷的产生原因及防止措施

- 中厚板对接平焊位置V形坡口的双面焊操作技术

- 中厚板对接横焊位置单面焊双面成形操作技术

我也要评论网友评论