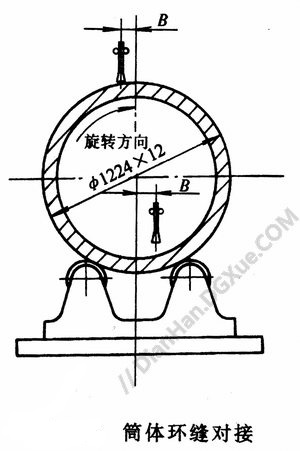

埋弧焊工艺:筒体环缝对接双面埋弧焊

作者: 电焊工焊接技术网 抢个沙发

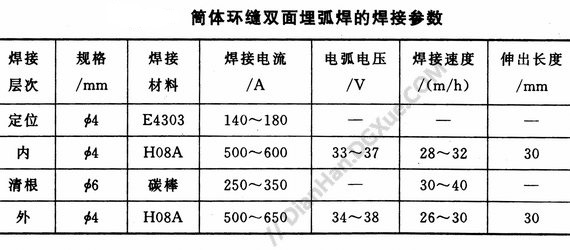

焊前准备:焊件如下图所示,材料为20g。选用焊丝为H08A,直径为4mm,定位焊焊条为E4303,直径为4mm,焊剂为HJ431,碳棒直径为6mm。选用BX-330弧焊机,MZ-1-1000埋孤焊机,焊接内、外环缝的操作机,调速滚轮架,焊接内环缝的焊剂垫,碳弧气刨的电源及枪,以及其它辅助工具。同时焊剂和焊条须严格烘干,焊丝也须清理干净。

装配定位:焊前将焊件边缘及两侧的铁锈、油污等用角向磨光机打磨干净,然后进行装配,装配时保证钢板对接边缘偏差不大于2mm、间隙0~1mm,定位焊缝长度为20~30mm,间隔300~400mm。

焊接参数焊接参数见下表,焊接电源极性采用直流反接。碳弧气刨所需压缩空气压力为0.5MPa。

焊接操作

将焊剂垫安放在待焊处,将烘干的焊剂堆放在焊剂垫中。

将装配好的筒体吊至焊接调速滚轮架上,使筒体接头压在焊剂垫上。并调节好滚轮的旋转速度,使之符合焊接参数的要求。

连接好焊接电缆,驱动焊接操作设备,使焊接机头伸入筒体内部,并使焊丝位于接缝的中心线上,调节焊接机头横向移动旋钮,使焊丝的偏移量B=20mm,并调节好焊丝的伸出长度。

打开焊剂漏斗,放出焊剂,按“启动”按钮,焊丝引弧和筒体旋转同时进行。耳听和观察焊接过程,注意焊接电流表、焊接速度表和电弧电压表指针的指示是否正确,注意焊嘴与焊件的距离,并注意筒体旋转时的轴向移动,随时进行调整,以保证焊接过程的稳定。

当焊完一周,让焊缝重叠一定的长度后,按“停止”按钮,熄弧后关闭焊剂漏斗,驱动操作机并退出筒体。

用清渣工具清理焊缝表面,并检査焊缝外观质量。

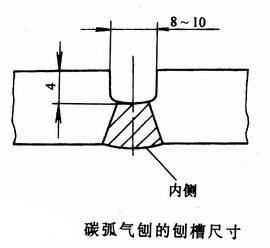

在筒体接头的外部用碳弧气刨进行清根,气刨时可转动滚轮架以便于操作,刨槽应深浅、宽窄均匀,如下图所示。

严格清除刨槽内及两侧的焊渣,并用钢丝刷刷干净。

驱动焊接操作机,使机头位于筒体外部接头处,并调节机头使焊丝的偏移量B=20~30mm,焊嘴至焊件距离为30mm。

同焊接内缝过程一样进行焊接操作、焊缝表面清渣以及外观检査。

焊后检验用焊缝量尺测量焊缝外形尺寸,并进行无损检测。

相关文章

- 氩弧焊工艺:小直径管子V形坡口水平转动单面焊双面成形

- 氩弧焊工艺:插入式板管T形接头的垂直俯位焊

- 氩弧焊工艺:薄板V形坡口平焊位置单面焊双面成形

- 手工钨极氩弧焊基本手法操作技术

- 了解手工钨极氩弧焊工艺技术

- 埋弧焊工艺常见缺陷的产生原因及防止方法

- 大直径厚壁管U形坡口的焊条电弧焊打底埋弧焊盖面的焊接

- 埋弧焊工艺实操:中厚板I形坡口不清根的双面埋弧焊

- 埋弧焊工艺:窄间隙埋弧焊

- 埋弧焊工艺:多丝埋弧焊

- 埋弧焊工艺:角焊缝的埋弧焊工艺(船形焊、平角焊)

- 埋弧焊工艺:对接接头的单面焊接

- 埋弧焊工艺:对接接头的双面焊接

- 埋弧焊平焊工艺:影响焊缝和尺寸的因素

- 埋弧焊机的使用与维护

- 埋弧焊电源、焊机的分类及控制原理

我也要评论网友评论