焊接头形式及坡口形式

作者: 电焊工焊接技术网 抢个沙发

接头形式

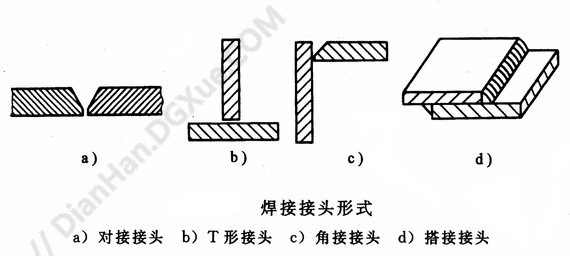

一个焊接结构总是由若干个焊接接头所组成。由于焊件厚度、结构形状以及对焊接质量要求的不同,其接头形式也不相同。焊接接头形式很多,其中以对接接头、T形接头、角接接头、搭接接头应用得最多。常见接头形式如下图所示。

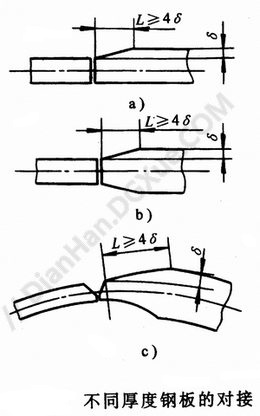

对接接头:两焊件表面构成大于或等于135°,小于或等于180°夹角的接头称为对接接头,如图a所示。它是各种焊接结构中釆用最多的一种接头形式。对接接头的应力集中相对较小,能承受大的静载荷和较高的疲劳交变载荷。不等厚度钢板的对接,应将厚板削薄后对接。重要焊接结构,如锅炉的锅筒对接,板差超过范围时,应将厚板的边缘削薄至与薄板边缘对齐,削出的斜面平滑且斜率不大于1:4,如下图所示。

T形接头:一焊件的端面与另一焊件表面构成直角或近似直角的接头称为T形接头,如图上图b所示。其特点是应力分布不均匀,虽承载能力低,但能承受各种方向的力和力矩,生产中应用得也很普遍。

角接接头:两焊件端面间构成大于30°、小于135°夹角的接头称为角接接头,如上图C所示。这种接头的承载能力很差,多用于不重要的结构中。

搭接接头:两焊件部分重叠构成的接头称为搭接接头。根据结构形式和对强度的要求不同,搭接接头又可分为I形坡口、塞焊、内角焊等几种形式,如图d所示。这种接头形式特别适用于被焊结构狭小处以及密闭的焊接结构。

坡口形式

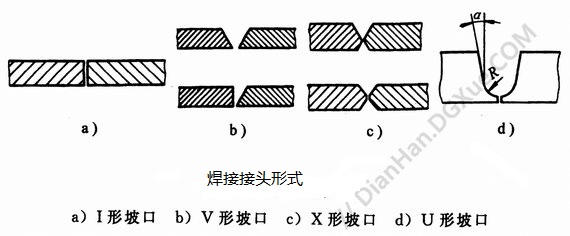

根据设计或工艺需要,在焊件的待焊部位加工并装配成的一定几何形状的沟槽称为坡口。坡口的作用是为了保证焊缝根部焊透,保证焊接质量和连接强度,同时调整基本金属与填充金属比例。

焊接接头的坡口形式很多。焊条电弧焊焊缝坡口的基本形式和尺寸详见GB985—88,埋弧焊焊缝坡口的基本形式详见GB986—88。焊接接头的基本坡口形式有I形坡口、V形坡口、X形坡口和U形坡口,见下图。其它类型的坡口可在基本坡口形式上发展起来。

I形坡口:I形坡口用于较薄钢板的焊件对接。采用焊条电弧焊或气体保护焊焊接厚度在5~6mm以下的钢板可以开I形坡口。如果釆用埋弧焊,这个厚度一般可以放到12~14mm。这种坡口的焊缝填充金属(焊条或焊丝)很少。

V形坡口:这种坡口形状简单,加工方便,是最常用的坡口形式。焊接时为单面焊,不用翻转焊件,但由于是单面焊,焊后容易往一个方向变形。因此在必要时,应釆取反变形措施。

X形坡口:钢板厚度为12~60mm时可采用X形坡口。X形坡口与V形坡口相比,在相同厚度下,能减少焊缝金属量约1/2。而且由于双面焊,焊后的残余变形较小。

U形接口:U形坡口应用于厚板焊接。对大厚度钢板,当焊件厚度相同时,U形坡口的焊缝填充金属要比V形、X形坡口少得多,而且焊件产生的变形也小。但这种坡口加工较困难,一般应用于重要的焊接结构。U形坡口有带钝边U形坡口、带钝边J形坡口(单边U形坡口)、带钝边双U形坡口等。留钝边的作用是防止根部焊穿。

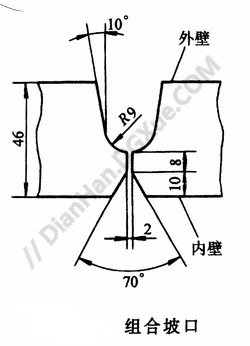

当工艺上有特殊要求时,生产中还经常采用各种比较特殊的坡口。如厚壁圆筒形容器的终结环缝采用内 壁焊条电弧焊、外壁埋弧焊的焊接工艺,为减少焊条电弧焊的工作量,筒体内壁可采用较浅的V形坡口,而外壁为减少埋弧焊的工作量,釆用U形坡口,于是形成一种组合坡口,实例见下图。

坡口加工

生产中的坡口加工,多采用机械加工。因为机械加工的坡口质量好,效率高,容易控制,而且对母材的力学性能基本没有影响。

圆形工件,可以在车床上加工出坡口;小直径管件,可以采用专用的铣管机、小型气动或电动铣管机加工坡口;板状工件加工V形或X形坡口,一般都釆用刨床或刨边机;加工大尺寸的工件,应该采用刨边机;加工U形坡口时,由于坡口截面形状的特殊性,需要釆用成形刀具,刨或铣出要求形状的坡口。

另外,利用碳弧气刨也可以开坡口,但要注意的是有些材料不适宜采用碳弧气刨。目前有时还采用火焰切割。自动或半自动切割出的坡口能达到很好的质量,应用比较多;手工切割割出的坡口质量稍差,但不受加工条件的限制。利用这两种方法开出坡口后,要用砂轮对坡口加以打磨,然后才能进行焊接。

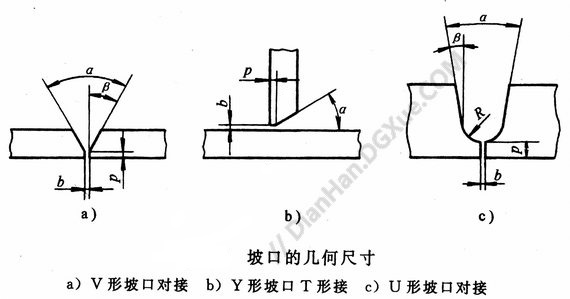

坡口的几何尺寸

- 坡口角度:两坡口面之间的夹角称为坡口角度,用符号α表示,如下图:

坡口面角度:待加工坡口的端面与坡口面之间的夹角称为坡口面角度。开单面坡口时,坡口角度等于坡口面角度;开双面对称坡口时,坡口角度等于两倍的坡口面角度。坡口面角用符号β表示。

根部间隙:焊件装配好后,在焊缝根部通常都留有间隙。这个间隙,有时是装配的原因,有时是故意留的。在单面焊双面成形的操作中,就应注意要留有一定的间隙,以保证在焊接打底焊道时,能把根部焊透。根部间隙用符号b表示。

钝边钝边的作用是防止焊缝根部焊穿。钝边留多少,视焊接方法及采取的工艺不同而不同。钝边尺寸用符号p表示。

根部半径:在J形、U形坡口底部的半径称为根部半径,用符号R表示,如上图所示。根部半径的作用是增大坡口根部的空间,使焊条或焊丝(考虑到焊嘴尺寸的影响)能够伸入根部的空间,以促使根部焊透。

- 上一篇:气体保护焊中的二氧化碳、氩气和钨极

- 下一篇:焊接参数对焊缝形状的影响

我也要评论网友评论