中厚板对接平焊位置的单面焊双面成形技术

作者: 电焊工焊接技术网 抢板凳(1)

单面焊双面成形是指焊工以特殊的操作方法,在坡口背面不采用任何辅助装置的条件下进行焊接,并使背面焊缝有良好的成形。单面焊双面成形技术是焊条电弧焊中难度较大的一种操作技能。下面以焊接试板为例,说明该技术的操作要点:

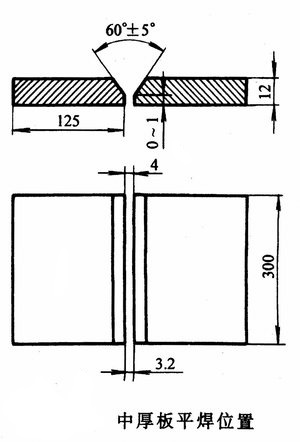

焊件:采用Q235-A普通碳素钢板,长为300mm,宽为125mm,厚度为12mm,用刨床加工成V形坡口。然后将每块试板的坡口面及坡口边缘20mm以内用角向磨光机打磨干净,露出金属光泽,磨削钝边尺寸为0~1mm。

焊前准备:单面焊双面成形的焊前准备要求较高,否则将影响焊缝的质量。

焊机选用本站第二节课程中讲到的弧焊整流电源一台。本例选用ZXG-400。

焊条选用E4315焊条,直径为3.2mm、4.0mm两种,焊前焊条需经350~400度烘干并保温2h,使用时将焊条放入焊条保温筒内,随用随取,焊条在炉外不宜超过4h,并且反复烘干次数不能超过三次。

辅助工具:角向磨光机、焊条保温筒、錾子、敲渣锤、钢丝刷、焊缝量尺。

装配定位

将两块试板装配成如上图所示的对接接头,其引弧端根部间隙为3.2mm,收弧端为4mm,可分别用直径为3.2mm和4.0mm的焊条芯夹在试板的两头来控制间隙,以克服在焊接过程中的横向收缩,因为横向收缩会使根部间隙减小,影响背面焊缝质量。

将装配好的试板在坡口两侧距端头20mm处进行定位焊,定位焊缝长度为10~15mm。

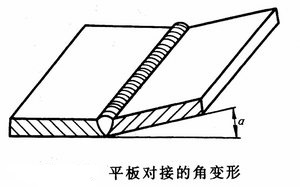

试板焊接后,由于焊缝在厚度方向上的横向收缩不均匀,两侧钢板会离开原来的位置向上翘起一个角度,这种变形称为角变形,如上图所示。角变形的大小用变形角α来度量。对于厚度为12~16mm的试板,变形角一般控制在3°以内,为此需采取预防措施。常用预防措施是采用反变形法,即焊前试板向两侧折弯,产生一个与焊后变形相反方向的变形。方法是用两手拿住其中一块钢板的两端,轻轻磕打另一块,使两板之间呈一夹角,作为反变形量。反变形角约为4°~5°。反变形角如无专用量具测量,可将试板放在平台上,使试板下面中间可通过一根直径为4.0mm的焊条,则此时的反变形角基本符合要求。

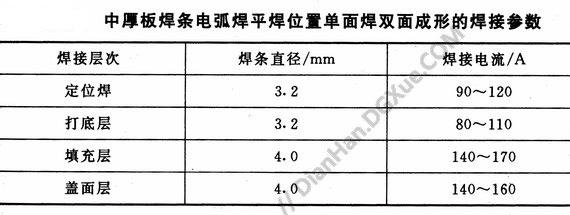

焊接时,各种需要的参数见下表:

焊接操作

单面焊双面成形的要求是在试板的打底层焊接时背面也能焊出符合要求的焊缝,打底层的焊接目前有断弧焊和连弧焊两种方法。断弧焊施焊时靠调节电弧的燃灭时间来控制池的温度,这种方法的优点是焊接参数选择范围较宽,是目前常用的一种打底层焊接方法。连弧焊施焊时电弧连续燃烧,采取较小的根部间隙,较小的焊接电流,焊接电弧始终保持燃烧而且做有规则的摆动,使熔滴均匀过渡到溶池,整条焊道处于缓慢加热、缓慢冷却的状态。这样使焊缝和热影响区的温度分布均匀,从而使焊缝背面的成形较好,并且易保证焊缝的力学性能和内在质量。这种方法的优点是手法变化不大,只需保持运条的平稳和均匀,容易掌握,是目前推广使用的一种打底层焊接方法。

打底层的断弧焊法

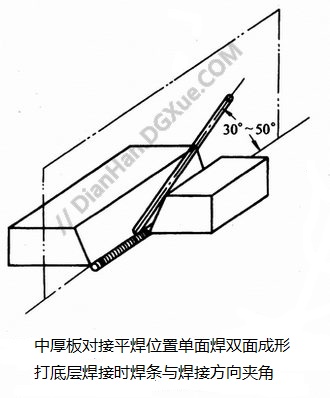

焊接从试板间隙较小的一端开始,从定位焊缝处引弧,再将电弧移到与坡口根部相接处,用稍长的电弧(弧长为3mm左右)预热坡口根部,并在该处摆动2~3个来回,然后立即压低电弧,当听到电弧穿透坡口而发出的“扑扑”声,并看到定位焊缝及坡口两侧金属开始熔 化形成熔池后,立即提起焊条,熄灭电弧。此处所形成的溶池是整条焊道的起点,称为熔池座。熔池座建立后转正式焊接,焊接时采用短弧焊,焊条与焊接方向的夹角为30°~50°,如下图所示。

正式焊接重新引燃电弧的时间应控制在金属未完全凝固,熔池中心半熔化,在护目镜看到该部分呈黄亮色状态,重新引燃电弧的位置在坡口的某一侧,并且压住熔池座金属约为2/3的地方,电弧引燃后立即向坡口的另一侧运条,在另一侧稍做停顿之后,迅速向斜后方提起焊条,熄灭电弧,这样便完成了第一个焊点的焊接。电弧从开始引燃以及整个加热过程,其2/3是用来加热坡口的正面和熔池座边缘的金属,使熔池座的前沿形成一个大于间隙的熔孔,另外1/3的电弧穿过熔孔加热坡口背面的金属,同时将部分熔池过渡到背面。这样贯穿坡口正背两面的熔滴就与坡口根部及熔池座金属形成一个穿透坡口的熔池。

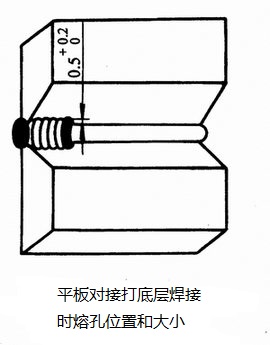

灭弧瞬间熔池金属凝固,即形成一个穿透坡口的焊点。熔孔的轮廓是由熔池边缘和坡口两侧被熔化的缺口构成。坡口根部被熔化的缺口,只有当电弧移到坡口的另一侧时才可以看到这一侧坡口的缺口,因为电弧所在的一侧熔孔被熔渣盖住,单面焊双面成形的焊道质量取决于熔孔的大小和熔孔的距。因此每次引弧的间距和电弧燃灭的节奏要保持均匀和平稳,以保证坡口根部的溶化深度一致,平板对接平焊位置时的熔孔位置和大小如下图所示。

一个焊点的焊接从引弧到熄弧大概只有1~1.5s,焊接节奏较快,因此坡口根部的缺口不太明显,不仔细观察可能看不到。如果节奏太慢,燃弧时间过长,则熔池温度过高,熔化缺口太大,背面会产生焊瘤,甚至烧穿;如灭弧时间过长,则熔池温度偏低,坡口根部可能未被熔透或产生内凹现象,所以灭弧时间应控制在熔池金属还有1/3未凝固时就重新引弧。下一个焊点的焊接操作与上述相同,引弧位置可以在坡口的另一侧,电弧做与上一点电弧移动轨迹相对称的动作,引弧位置也可以在坡口的同一侧,重复上一个焊点电弧移动的动作。断弧法每次引弧熄弧一次,完成一个焊点的焊接,节奏应控制在每分钟灭弧45~55次之间,由于每个焊点都与前个焊点重叠2/3之多,所以每个焊点只使焊道前进1~1.5mm,打底层焊道正背两面的高度应控制在2mm左右。

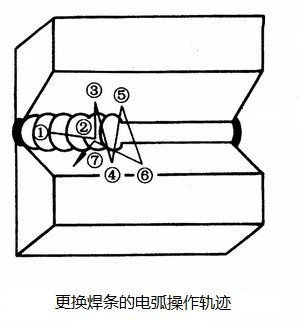

当焊条长度剩下约50mm时,需做更换焊条的准备,此时应压低电弧熔池边缘多滴1~3个熔滴,使背面熔池饱满,防止形成冷缩孔,再运条到坡口一侧迅速灭弧更换焊条。并在上图所示的①位置重新引弧,引弧后将电弧移到搭接末尾焊点2/3处的②位置以长弧摆动两个来回,待该处金属有了“出汗”现象之后,在⑦位置压低电弧,并停留1~2s,待末尾焊点重熔并听到“扑扑”声时迅速将电弧沿坡口侧后方拉长并熄灭,此时继续下一个焊点的焊接操作。

打底层的连弧焊法

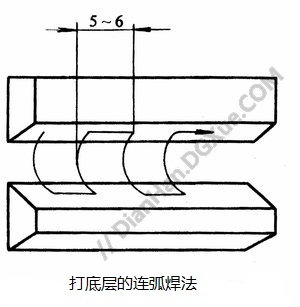

引弧从定位焊缝开始,焊条在坡口内做侧U 形运条,如上图所示,电弧从坡口的一侧到另一侧做侧U形运条之后,即完成一个焊点的焊接,焊接频率为每分钟完成50个焊点。逐个焊点重叠2/3,一个焊点可使焊道沿焊接方向增长约1.5mm,焊接过程中熔孔较明显,坡口根部熔化缺口为1mm左右,电弧穿透坡口的“扑扑”声非常清楚,接头时应先在弧坑后10mm处引弧,然后以正常运条速度运至熔池的1/2处压低电弧击穿熔池后立即提起焊条,使之在熔化熔孔前沿的同时向前运条,以弧柱的1/3能在试件背面燃烧为宜。收弧时应缓慢将焊条向左或右后方带一下,随后将其提起收弧,以避免产生缩孔。

填充层的焊接

施焊前先将前一焊道的焊渣、飞溉等清除干净。焊条的右倾角应小于90%,以防止熔渣超前产生夹渣,用锯齿形或月牙形运条法均匀施焊,电弧长度为2mm左右,并在坡口两侧停留时间稍长,层间应用角向磨光机严格清渣,焊道接头处超高也可打磨,最后一道填充层焊道焊完后,其表面应离焊件的表面1.5mm。

盖面层的焊接

施焊时电弧的1/3弧柱应将坡口边缘熔合1.5~2mm,焊条运至坡口边缘应稍做停留,待液态金属饱满后,再运至另一侧,要避免焊趾处咬边。收弧时须填满弧坑。

焊后检验:焊后待焊件冷却后,用錾子敲去焊缝表面的焊猹及焊缝两侧的飞溅物,用钢丝刷刷干净焊件表面。然后目测焊缝外观质量,焊缝表面应圆滑过渡至母材金属,表面不得有裂纹、未熔合、夹渣、气孔和焊瘤等缺陷。用焊缝量尺测量焊缝外形尺寸。可做相应的无损检测和力学性能检测。

- 上一篇:焊条电弧焊焊接手法的基本操作技术

- 下一篇:垂直俯位的管板件焊接操作技术

相关文章

- 氩弧焊工艺:小直径管子V形坡口水平转动单面焊双面成形

- 氩弧焊工艺:插入式板管T形接头的垂直俯位焊

- 氩弧焊工艺:薄板V形坡口平焊位置单面焊双面成形

- 手工钨极氩弧焊基本手法操作技术

- 了解手工钨极氩弧焊工艺技术

- 埋弧焊工艺:筒体环缝对接双面埋弧焊

- 大直径厚壁管U形坡口的焊条电弧焊打底埋弧焊盖面的焊接

- 埋弧焊工艺实操:中厚板I形坡口不清根的双面埋弧焊

- 埋弧焊工艺:窄间隙埋弧焊

- 埋弧焊工艺:多丝埋弧焊

- 埋弧焊工艺:角焊缝的埋弧焊工艺(船形焊、平角焊)

- 埋弧焊工艺:对接接头的单面焊接

- 埋弧焊工艺:对接接头的双面焊接

- 焊条电弧焊常见缺陷的产生原因及防止措施

- 中厚板对接平焊位置V形坡口的双面焊操作技术

- 中厚板对接横焊位置单面焊双面成形操作技术

这个网站不错啊,我学电焊的看里面讲的都挺详细的。